汽車內外飾件3D激光鐳雕剝漆打透光工藝與傳統工藝對比分析

在汽車內外飾制造領域,其透光效果直接影響產品的美觀性和功能性。傳統工藝如絲網印刷、噴涂、化學蝕刻等曾長期占據主導地位,但隨著激光鐳雕技術的成熟,其在高精度、環保性和效率方面的優勢逐漸凸顯。下面將從工藝原理、生產效率、成本控制、環保性及效果表現五個維度,對比傳統工藝與激光鐳雕工藝的差異,并重點闡述激光鐳雕技術的核心優勢。

一、工藝原理對比

絲網印刷/噴涂:通過物理遮擋或噴涂不透光油墨形成圖案,透光部分需預留或后期處理,工序復雜且精度有限。

化學蝕刻:利用腐蝕性藥劑剝除表層油漆,污染大且對材料均勻性要求高,易導致邊緣毛刺。

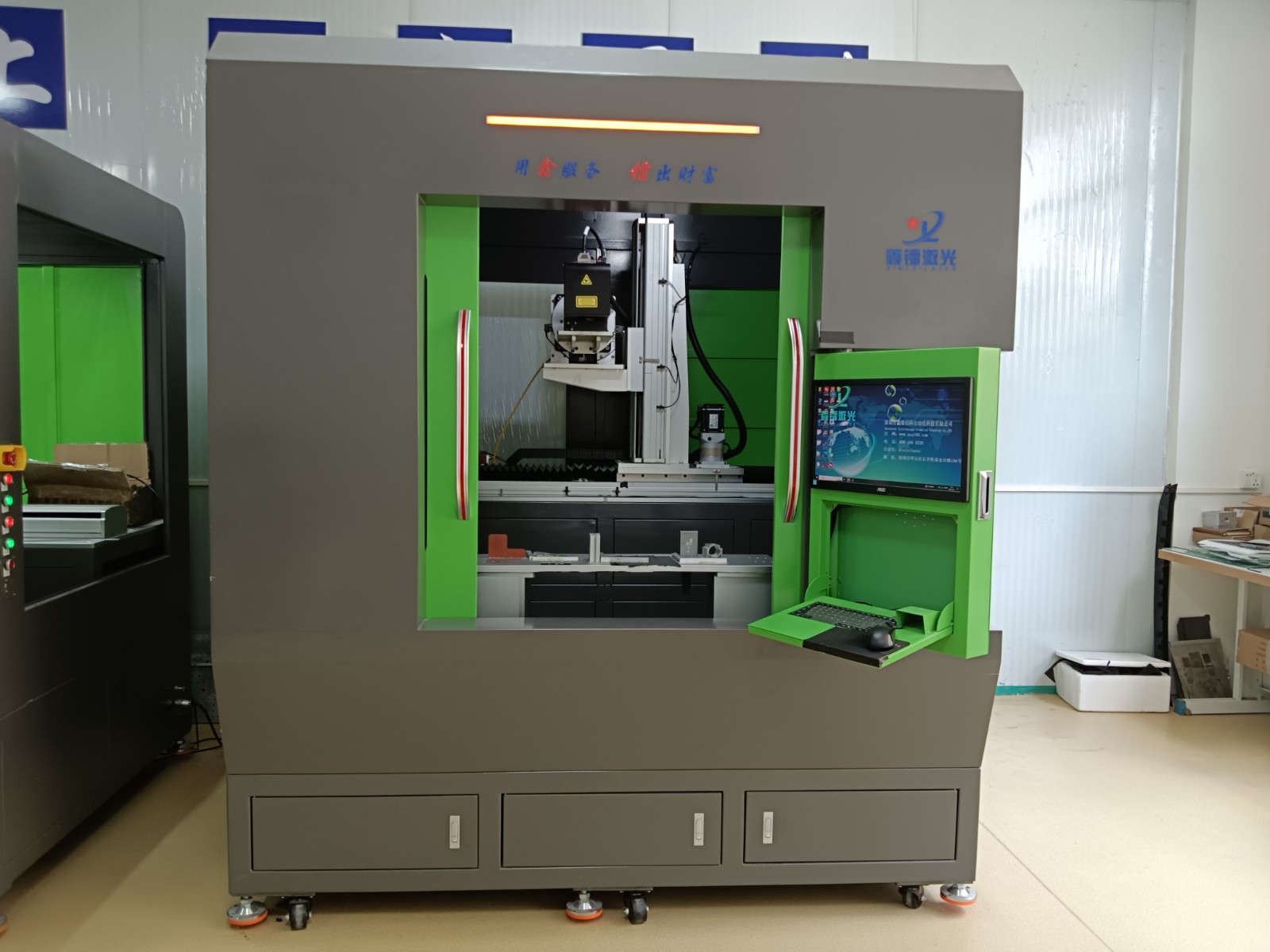

激光鐳雕工藝:采用高能激光束精準剝除表層漆膜,通過計算機控制路徑實現微米級加工,無需接觸工件,可適應復雜3D曲面,一次成型透光與非透光區域。

二、生產效率與精度

傳統工藝:依賴模具或掩膜,換產調試耗時(通常需2-4小時),且多道工序(如烘干、掩膜對齊)導致整體周期長。例如,絲網印刷需單獨制版,良品率受人工影響顯著。

激光鐳雕:

無模具損耗:數字化編程可直接切換不同圖案,換產時間縮短至分鐘級。

高速加工:激光掃描速度可達10-20m/s,單件加工時間比傳統工藝減少50%以上。

超高精度:最小線寬可達0.05mm,重復定位精度±0.01mm。

三、成本控制優勢

傳統工藝的隱性成本較高:

模具費用:絲印網版或蝕刻掩膜單次成本約500-2000元,且壽命有限。

返工率:人工噴涂不均勻或蝕刻過度導致廢品率可達5%-10%。

激光鐳雕的邊際成本極低:

設備一次性投入:雖初期設備價格較高,但無耗材費用,長期使用成本下降60%以上。

近乎零廢品:自動化加工良品率超99.5%,尤其適合高附加值車型。

四、環保與安全性

傳統工藝痛點:化學蝕刻產生廢酸、重金屬污泥,噴涂釋放VOCs,需額外投入廢氣廢水處理設備。

激光鐳雕突破:

零污染:干式加工無化學試劑,剝漆產生的微量粉塵可通過集塵系統過濾。

能耗低:單件能耗僅為傳統工藝的1/3,符合汽車行業綠色制造趨勢。

五、視覺效果和功能性

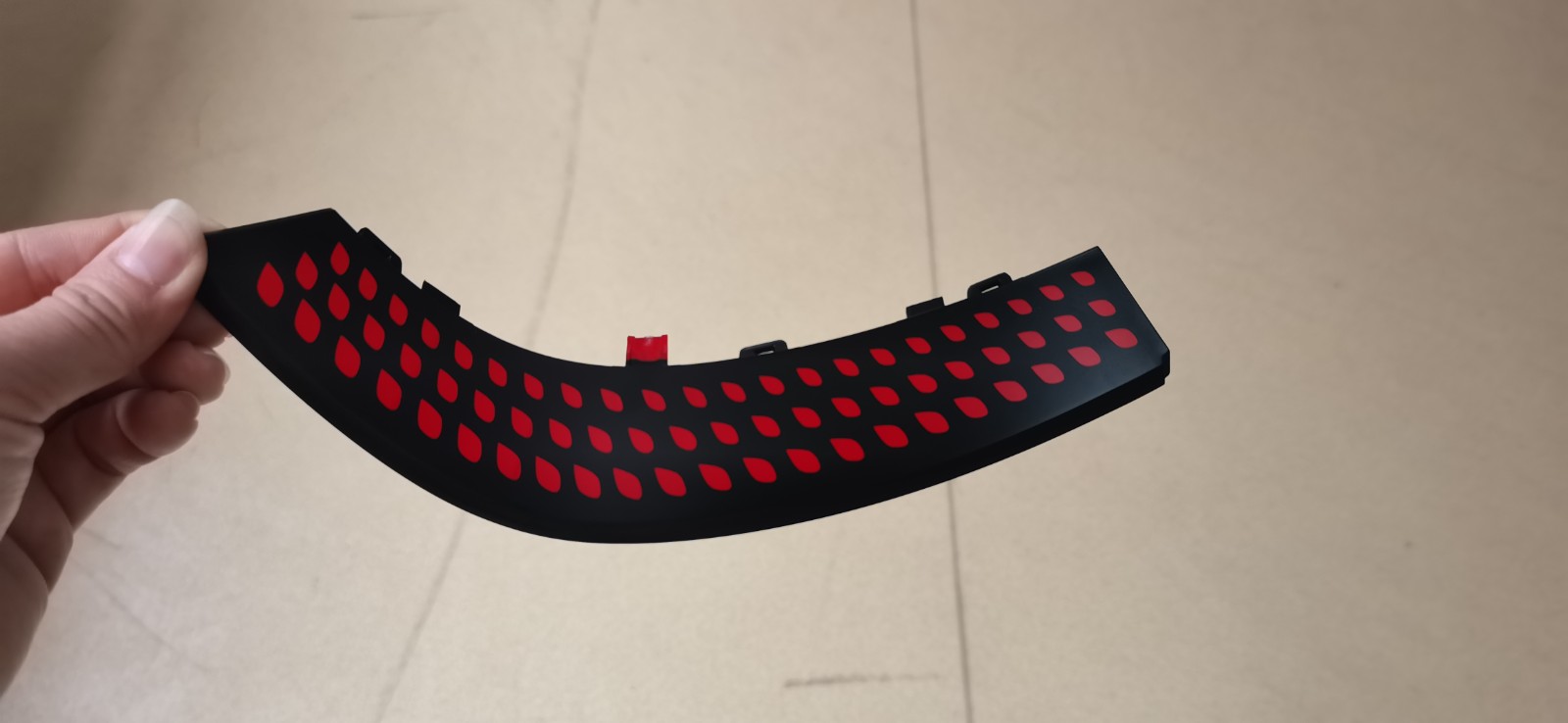

激光鐳雕在視覺效果和功能性上實現質的提升:

3D曲面適應性:傳統工藝難以在異形件上保持均勻性,而激光可隨曲面動態調焦,確保轉角處透光一致。

多層透光設計:通過控制激光能量分層剝漆,實現半透、全透、漸變等效果。

耐久性:激光剝漆后基材無損傷,耐磨性優于油墨印刷,長期使用無脫落風險。

激光鐳雕工藝的不可替代性

激光鐳雕技術以“高精度、高效率、高柔性”為核心,解決了傳統工藝在環保、復雜設計、成本控制等方面的瓶頸。隨著新能源汽車對內飾個性化需求的增長,激光鐳雕將成為汽車內外飾件的主流工藝,并為智能表面提供更多創新可能。

- 上一篇: 已經是第一條

- 下一篇: 紫外激光打標機能在玻璃上刻字嗎